بتن خود تراکم چیست؟ معرفی ویژگی های بتن خود تراکم

معرفی ویژگی های بتن خود تراکم

بتن خود تراکم، مخلوطی بتنی دارای تنش تسلیم کم، تغییر شکل پذیری بالا، مقاومت خوب در برابر جداشدگی (جلوگیری از جدا شدن ذرات در مخلوط) و ویسکوزیته متوسط (در جهت اطمینان از معلق بودن یکنواخت ذرات جامد در طول حمل و نقل، بتن ریزی (بدون تراکم خارجی) و پس از آن تا زمانی که بتن خود را بگیرد.) میباشد. در شرایط معمول، وقتی بتن خودتراکم ریخته میشود، ترکیبی بسیار سیال با ویژگیهای اجرایی بارز زیر است:

- به راحتی در داخل و اطراف قالب جریان دارد.

- میتواند از موانع عبور کند.

- دارای قابلیت عبورمیباشد و در اطراف گوشهها تقریبا تراز میشود.

- پس از بتن ریزی نیازی به لرزش یا ضربه زدن ندارد.

- پس از سخت شدن، شکل و بافت سطح قالب را به به خوبی به خود میگیرد.

پس از بتن ریزی، بتن خودتراکم معمولاً از نظر زمان گیرش و عملآوری (به دست آوردن مقاومت) و استحکام مشابه بتن استاندارد است. در بتن خودتراکم از میزان آب زیاد برای سیالیت بالا استفاده نمیشود، در واقع بتن خودتراکم ممکن است حتی حاوی آب کمتری نسبت به بتنهای استاندارد باشد. از طرفی این بتن، خواص سیالیت خود را از نسبت غیرمعمول بالای ریزدانهها مانند شن و ماسه (معمولاً %50)، فوق روانکننده بتن (افزودنیهایی که اطمینان میدهند ذرات پراکنده میشوند و در مخلوط سیال ته نشین نمیشوند) و افزودنیهای افزایش دهنده ویسکوزیته به دست میآورد. بتن خود تراکم از این نظر که نیاز به ویبره و متراکم کردن ندارد و در نتیجه نیاز به نیروی کار، زمان و منابع احتمالی مسائل فنی و کنترل کیفیت در آن کاهش مییابد، نسبت به بتن معمولی ارجحیت دارد.

الزامات طراحی مخلوط بتن خود متراکم :

حجم بالای خمیر

حجم بالای مواد ریزدانه ( با قطر کمتر از 80 میکرون)

دوزهای بالای فوق روان کننده

استفاده از قوام دهندهها

مواد درشت دانه کمتر

استفاده از مواد افزودنی بتن

ویژگیهای بتن خود تراکم تازه

بتن از زمان مخلوط شدن تا زمان گیرش در حالت تازه باقی میماند. در این دوره است که بتن جابهجا میشود، بتن ریزی و سپس تراکم صورت میگیرد. خواص بتن در حالت تازه بسیار مهم است زیرا بر کیفیت بتن سخت شده تأثیر میگذارد. ویژگی اصلی بتن خود تراکم در حالت تازه این است که بدون نیاز به ویبره کردن، بتواند قالب را به طور کامل پر کرده و آرماتور را به اندازه کافی احاطه کند (حتی در جاهایی که به طور متراکم با آرماتور تقویت شدهاند) و هیچ خلل و فضای خالی یا جداشدگی در طول پرداختن باقی نگذارد. علاوه بر سیالیت بالا، این نسل از بتنها، باید ظرفیت خوبی برای جریان یافتن مانند یک سیال چسبناک و عبور از بین میلگردهای تقویت کننده را، از خود نشان دهند.

روشهای مختلف برای تعیین طرح اختلاط بتن خود تراکم

-

روش تجربی

روش طراحی تجربی مبتنی بر دادههای تجربی مربوط به میزان ریزدانه و درشت دانه، میزان آب، مواد سیمانی و دوز روان کننده بتن برای تعیین نسبت اولیه مخلوط است. براساس این روش با استفاده از چند طرح مخلوط آزمایشی، تخمینی مناسب از نسبتهای طرح مخلوط مطلوب ( جهت دستیابی به خواص مورد نیاز) حاصل میشود. یکی از طرح مخلوطهای اراِئه شده برای بتن خودتراکم که براساس روش تجربی حاصل شده است، شامل موارد زیر میباشد:

- درشتدانهها، %50 حجم مواد جامد را تشکیل میدهند.

- ریزدانهها، %40 از حجم ملات سیمان را تشکیل میدهند..

- نسب آب به مواد پودری بسته به خواص پودر در محدوده 1 0/9 – میباشد.

- دوز فوق روان کننده و نسبت نهایی آب به پودر، در جهت اطمینان براساس ویژگی خودتراکمی تعیین میشود.

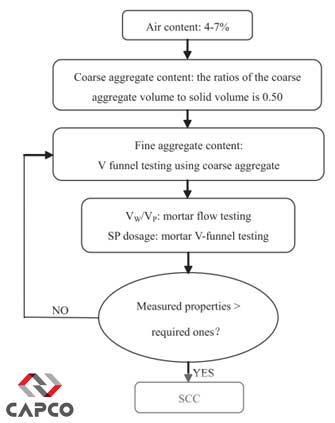

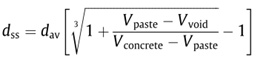

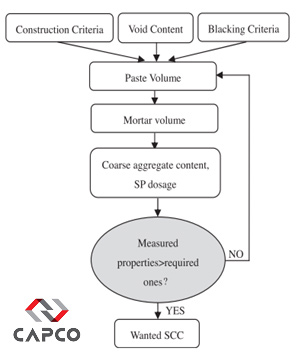

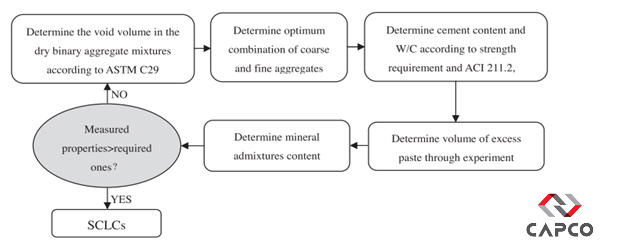

اگرچه به کارگیری این رویکرد بسیار ساده است، اما در این روش هیچ پارامتری برای توصیف خواص مصالح تعریف نشده است. برای دستیابی به کارایی بالاتر و ویسکوزیته متوسط، باید از فوق روان کننده با دوزهای بالاتر استفاده کرد که میتواند منجر به، به تاخیر انداختن بتن و همچنین افزایش هزینه بتن خودتراکم شود.طرح مخلوط دیگری که برمبنای روش تجربی حاصل شده است، توصیه میکند نسبت ریزدانهها، نسبت آب به مواد پودری و میزان فوق روان کننده ثابت باشد. شکل زیر روند طراحی طرح مخلوط را نشان میدهد. در مقایسه با رویکرد قبل، این روش میتواند برای مواد پودری و سنگدانه با کیفیتهای متفاوت نیز مورد استفاده قرار گیرد. اگرچه تحقیقات بیشتری برای تشخیص ویژگیهای مواد اولیه، مثل تراکمپذیری بین مواد پودری و فوق روان کننده ها لازم است.

شکل 1 – فلوچارت طرح اختلاط تجربی ( ارائه شده توسط اداماتسا)

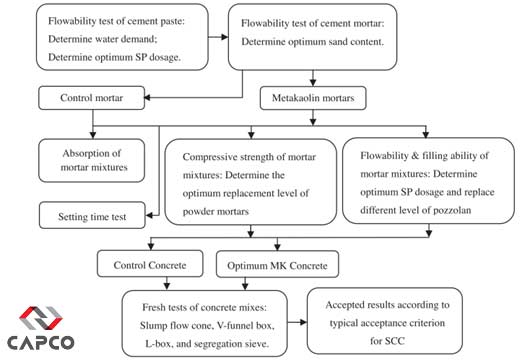

روش دیگر پیشنهاد شده مربوط به بتن خودتراکم حاوی متاکائولین با درشت دانههای با خواص مختلف است. استفاده از متاکائولین در بتن نه تنها میتواند انتخاب خوبی برای استفاده از ضایعات باشد، بلکه خواص بتن خودتراکم را نیز افزایش میدهد.

شکل 2 – فلوچارت طرح اختلاط ارائه شده توسط خالید

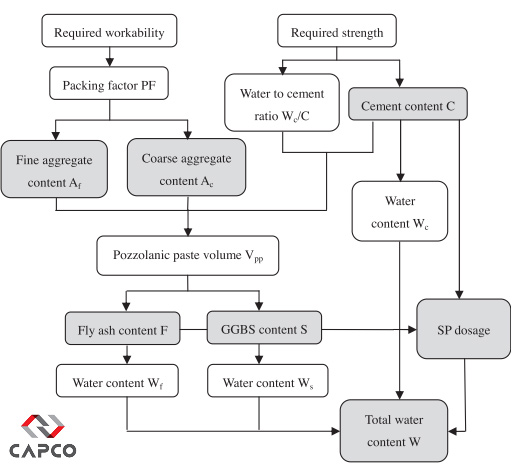

آقای دومون و همکاران، روشی بر مبنای تجربه و درک رفتار بتن خودتراکم به نام UCL پیشنهاد کردهاند. این روش طرح مخلوط را برای خواص مورد نیاز تخمین میزند و سپس با تعدادی طرح آزمایشی بهینه میشود. ملات بتن با استفاده از آزمایشهای پخش و قیف V برای تعیین نسبت آب به پودر و دوز فوق روانکننده مورد آزمایش قرار میگیرد. شکل (3) روند این روش را نشان میدهد. در این روش فقط آزمایشات استاندارد برای بتن تازه مورد نیاز است و از آزمایشات پیچیده مربوط به رفتار رئولوژیکی ملات یا بتن اجتناب میشود. یک مزیت قابل توجه برای روش طراحی تجربی، سادگی آن است. یک مزیت قابل توجه برای روش تجربی، سادگی آن است. با این حال، آزمایشهای آزمایشگاهی فشرده برای به دست آوردن سازگاری بین اجزای موجود و نسبتهای مخلوط مناسب مورد نیاز است.

شکل 3 – نمایش روند روش UCL

-

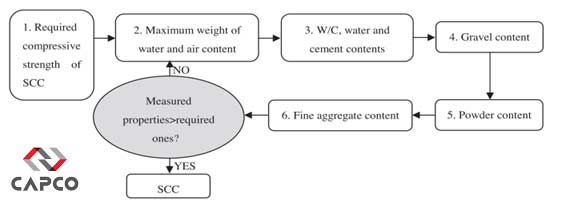

روش مقاومت فشاری در بتن خود تراکم

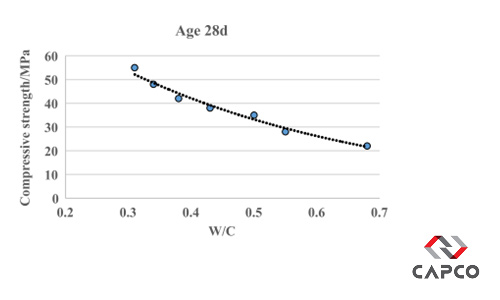

در این روش میزان سیمان، مواد افزودنی، آب و مقدار سنگدانهها براساس مقاومت فشاری مورد نیاز به دست میآید. EFNAR یک روش ساده برای طرح مخلوط بتن خودتراکم بر اساس ACI 211.1است. در این روش، میزان درشتدانه به حداکثر اندازه سنگدانه(MAS) و مدول نرمی ریزدانه بستگی دارد. میزان آب بر اساس حداکثر اندازه سنگدانه و مقاومت بتن تعیین خواهد شد. همچنین نسبت آب به سیمان و نسبت حجمی آب به مواد پودری با مقاومت فشاری بتن تعیین میشود.

این مطلب را هم بخوانید: آزمایش بتن خودتراکم

شکل 4 – روند طرح اختلاط با روش مقاومت فشاری ( ارائه شده توسط قاضی)

طرح مخلوط بر اساس ACI 211.1، مقاومت فشاری در محدودهی 15 تا 40 مگاپاسکال را نیز شامل میشود. اگرچه در این روش میتوان با حداکثر نسبت آب به سیمان محدوده مقاومت فشاری را از 15 تا 75 مگاپاسکال، گسترش داد.

شکل 5- مقاومت فشاری بتن خودتراکم برای نسبتهای آب به سیمان متفاوت

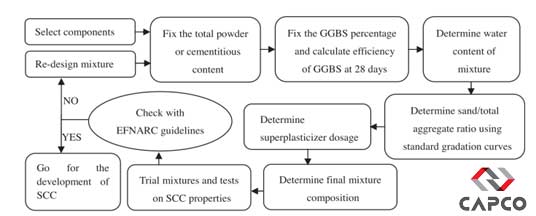

دیناکار و همکاران، روشی را برای بتن خودتراکم حاوی سرباره (GGBS)با استفاده از ضریب کارایی پیشنهاد کردند. این روش شامل پنج مرحله میباشد که در شکل زیر قابل مشاهده است. مقدار مواد پودری کل، در مرحله اول ثابت لحاظ میشود و درصد سرباره نیز براساس مقاومت مورد نیاز، ثابت در نظر گرفته میشود. ضریب کارایی (k) برای همان درصد با معادله پیشنهادی در مرحله دوم تعیین میشود. در مرحله سوم مقدار آب و سپس درشتدانه و ریزدانه با استفاده از منحنیهای دانهبندی ترکیبی استانداردهای DIN تعیین میشود. در نهایت، خود تراکمپذیری بتن تازه از طریق اندازهگیری جریان اسلامپ و جریانپذیری از طریق آزمایش قیف V، و توانایی عبور از طریق آزمایش جعبه L مورد ارزیابی قرار خواهد گرفت. با استفاده از روش پیشنهادی و مقادیر ضریب کارایی تعیین شده برای GGBS، بتن خودتراکم با محدوده قدرت بین 30 تا 100 مگاپاسکال با میزان جایگزینی GGBS از 20 تا 80 درصد میتواند توسعه یابد. این روش کارایی مواد پوزولانی را در نظر میگیرد و راهی برای استفاده از جایگزینهای با حجم بالا تا 80 درصد، برای 30 مگاپاسکال ارائه کرد. روش مقاومت فشاری روشی شفاف و دقیق، برای بدست آوردن مقادیر خاصی از مواد تشکیل دهنده و به حداقل رساندن تعداد طرح مخلوطهای آزمایشی است. علاوه بر این، دانهبندی سنگدانههای ریز و درشت یا تاثیر نقش مواد پوزولانی در خواص بتن را در نظر میگیرد. با این حال، یکی از نقاط ضعف این روش آن است که برای دستیابی به طرح مخلوط بهینه، نیاز به تغییر و اصلاح در مقدار همهی مواد مانند ماسه، سنگدانههای درشت، فوق روانکنندهها و آب میباشد.

شکل 6 – روند طرح اختلاط با روش مقاومت فشاری برای بتن خودتراکم حاوی GGBS

-

طرح مخلوط براساس رئولوژی مدل خمیر

طبق این روش، رئولوژی ماتریس سیمان تا حد زیادی مقاومت در برابر جداشدگی و کارایی بتن تازه را با توجه به یک توزیع اندازه ذرات مشخص و نسبت حجمی سنگدانه تعیین میشود. کاربرد این روش با اندازهگیری خواص جریان بتن تازه آزمایش میشود. علاوه بر این، پیشنهاد میشود تا تنش تسلیم و ویسکوزیته خمیر از مقدار حداقل تعریف شده برای آن بیشتر باشد، تا در شرایط استاتیک (استراحت) و دینامیک (جریان) از جداشدگی جلوگیری شود.

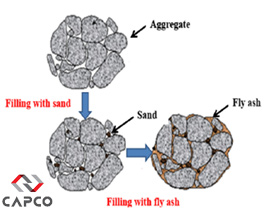

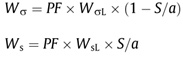

رابطه 1

با گسترش روش ذکر شده، اثرات نسبت حجمی سنگدانهها (و خمیر)، توزیع اندازه ذرات سنگدانهها و نسبت ریزدانه به درشت دانه نیز در ارائهی طرح اختلاط لحاظ گردید. این عوامل، همراه با شکل سنگدانه، بر میزان فضای خالی و قطر متوسط ذرات اسکلت جامد تأثیر میگذارند. قطر متوسط ذرات اسکلت جامد به صورت رابطهی (1) تعریف میشود:

رابطه 2

یک مقدار حداقل از حجم خمیر سیمان، برای پر کردن فضای خالی بین ذرات سنگدانهها و ایجاد لایهای ضخیم برای اطمینان از تغییر شکل پذیری و مقاومت در برابر جداشدگی نیاز است. از این رو، میانگین فاصله سنگدانهها dss که به عنوان دو برابر ضخامت لایه خمیر اضافی پوشاننده سنگدانهها است از رابطهی (2)، تعریف میشود:

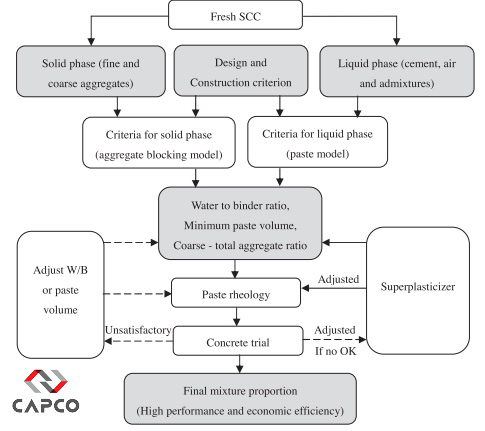

خواص رئولوژیکی خمیر (تنش تسلیم و ویسکوزیته) باید با توجه به میانگین قطر سنگدانهها و به عنوان تابعی از فاصله سنگدانهها بهینه شود. روش این فرآیند در شکل (7) نشان داده شده است.

شکل 7 – فلوچارت طرح اختلاط با استفاده از مدل رئولوژي

مدل رئولوژی خمیر و معیارهای مربوط به فاصله سنگدانهها و میانگین قطر سنگدانهها را میتوان برای نسبتهای درشتدانه به کل سنگدانهها، مقدار سیمان، نسبت آب به مواد چسباننده و همچنین مقدار و انواع مختلف خاکستر بادی اعمال کرد. مدل رئولوژی خمیر میتواند وسعت کار آزمایشگاهی و مواد مورد استفاده را کاهش دهد و زمینه را برای کنترل کیفیت و توسعه بیشتر مواد افزودنی جدید معدنی و شیمیایی فراهم کند.

این مطلب را هم بخوانید: مکانیزم عملکرد بتن

-

روش انباشتگی سنگدانه ها (aggregate packing method)

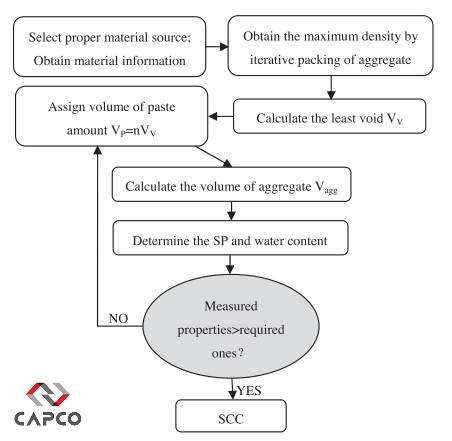

این روش ابتدا نسبت اختلاط را با به دست آوردن “کمترین فضای خالی” بین سنگدانهها بر اساس مدل انباشتگی تعیین میکند و سپس برای پر کردن فضای خالی بین سنگدانهها از خمیرها استفاده میکند. هوانگ و همکاران ،روشی براساس الگوریتم طراحی مخلوط تراکم یافته (DMDA)پیشنهاد کردند.

شکل 8 – فلوچارت طرح اختلاط ارائه شده توسط هوانگ

در این روش اثرات سه نوع اتباشتگی سنگدانه (معمولی، متراکم، دانه بندی گسسته) بر فضای خالی داخل سنگدانهها و ویژگی بتن ساخته شده، مورد بررسی قرار گرفت. در انباشتگی معمولی از ماسه برای پر کردن فضای خالی بین سنگدانههای درشت و سپس خاکستر بادی برای پر کردن فضای خالی بین سنگدانهها استفاده میشود.

شکل 9 – فرآیند انباشتگی سنگدانه ها

View this post on Instagram

در انباشتگی متراکم از الک استاندارد 8/3 اینچ، برای جدا کردن سنگدانهها در سایزهای مختلف استفاده میشود. نتایج نشان میدهد که منحنیهای دانهبندی متراکم، کاملاً به منحنی فولر نزدیک هستند، همانطور که در شکل (9) نشان داده شده است.

شکل 10 – منحنی جداشدگی سه نوع انباشتگی

DMDA برمبنای تئوری چگالی حداکثر، خمیر اضافی و مفهوم طراحی بر اساس دوام برای دستیابی به حداقل مقدار آب و سیمان با استفاده از خاکستر بادی (برای پر کردن فضای خالی بین سنگدانهها و خمیر سیمان برای رسیدن به کمترین مقدار منافذ) است. بتن خودتراکم طراحی شده با استفاده از روش DMDA، بسیار جریان پذیر، مقرون به صرفه و بادوام است. این روش بر مشکلات موجود در بتن خودتراکم مثل توزیع ذرات، شکل بتن، حجم بالای خمیر سیمان، دانهبندی گسستهی سنگدانهها غلبه میکند. اگرچه هنوز در مورد توانایی عبور بتن طراحی شده با این روش در بتنهای تقویت شده و مقاومت در برابر جداشدگی اطلاعاتی کمی وجود دارد.

پترسون و همکاران یک روش برای طرح مخلوط بتن خودتراکم پیشنهاد کردند که بر اساس رابطه بین نسبت حجم مسدود کننده به فاصله دقیق آرماتورها به نسبت قطر میباشد. این روش بتن را به عنوان یک فاز سنگدانه جامد در فاز خمیر مایع که با پودر، آب و مواد افزودنی تشکیل میشود، در نظر میگیرد. خمیر فضای خالی ماتریس سنگدانه را پر میکند و یک لایه روان کننده در اطراف هر ذره ایجاد میکند. در این روش خطر انسداد با استفاده از رابطه زیر محاسبه میشود.

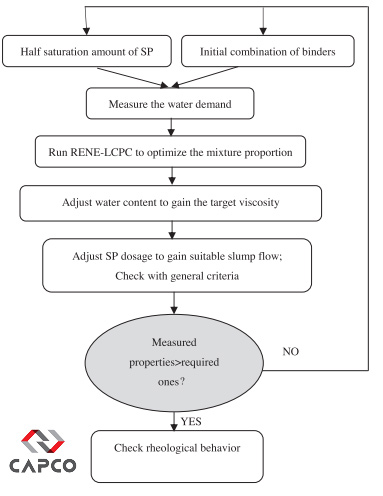

رابطه-(3

شکل 11 – فلوچارت طرح اختلاط ارائه شده توسط پترسون

این روش به دلیل اهمیت آن قابل توجه است اما استفاده از آن به راحتی امکانپذیر نیست. با استفاده از این روش میتوان باتوجه به فاصله میلگردها، طرح مخلوطی با روانی مناسب بین سنگدانهها، به دست آورد. با این حال، روشی برای توجیه یکنواختی مخلوط وجود ندارد. در روش دیگر، یک ضریب انباشتگی (PF) برای طرح اختلاط بتن خودتراکم پیشنهاد شده است. از ملاحظات اصلی این روش این است که خمیر چسبانندهها، فضاهای خالی سنگدانهای با ساختار شل را پر کند. ضریب انباشتگی سنگدانه، نسبت جرمی سنگدانههای نزدیک انباشته شده شده به سنگدانههای شده تعریف میشود. بنابراین محتوای سنگدانه های ریز و درشت را می توان به صورت زیر محاسبه کرد:

رابطه (4)

شکل 12 – فلوچارت طرح اختلاط ارائه شده توسط سو

استفاده از این روش ساده بوده و از مقدار کمتری از چسبانندهها استفاده میکند. ضریب انباشتگی، میزان سنگدانه را تعیین میکند و بر مقاومت، جریان پذیری و توانایی خودتراکمی تأثیر میگذارد. با این حال در این روش، چگونگی تعیین نسبت ماسه به سنگدانه بهینه یا ضریب انباشتگی توضیح داده نشده است. این دو مقدار به صورت تجربی در طرح مخلوط در نظر گرفته میشوند.

سومین مدل انباشتگی توسعه داده شده در LCPC، مدل انباشتگی تراکمپذیر (CPM) میباشد. در CPM ابتدا چگالی انباشتگی مجازی ذرات جامد با توزیع اندازه ذرات مختلف با توجه به ساختار انباشتگی محاسبه میشود. سپس از طریق شاخص تراکم K، رابطه بین چگالی انباشتگی مجازی و چگالی انباشتگی واقعی در فرآیندهای انباشتگی مختلف برقرار میشود. در نهایت، یک معادله غیر خطی برای بدست آوردن چگالی انباشتگی واقعی حل میشود. در این روش، یک رئومتر BTRHEOM و یک نرم افزار RENE-LCPC برای طراحی مورد نیاز است.

شکل 12 – فلوچارت طرح اختلاط ارائه شده توسط سدران

این روش بر بهینه سازی اسکلت دانهای از نظر تراکم انباشتگی، تمرکز دارد. در بعضی مواقع با کاهش زیاد میزان خمیر ممکن است باعث از بین رفتن سریع اسلامپ و مسدود شدن در حین پمپاژ شود. علاوه بر این، استفاده از این روش بدون خرید نرم افزار برای دیگران دشوار است.

شی و همکاران، روشی را برای طرح اختلاط بتنهای سبک وزن خود تراکم (SCLC)، با استفاده از ترکیبی از تئوری خمیر اضافی و دستورالعملهای ACI برای طراحی بتن سبک سازهای معمولی، پیشنهاد کردند. پودرهای شیشه و خاکستر بادی کلاس F، برای تولید خمیر بیش از اندازه جهت افزایش جریانپذیری و مقاومت در برابر جداشدگی بتن، اضافه میشوند. مخلوطهای طراحی شده با SCLC، جریانپذیری و مقاومت جداسازی خوبی از خود نشان میدهند.

شکل13 – فلوچارت طرح اختلاط ارائه شده توسط شی

روش بعدی پیشنهاد شده توسط سبایبی و همکاران، براساس مدل انباشتگی تراکمپذیر و استاندارد EN-206-1 است. در این روش از نرم افزار RENE-LCPC برای بهینه سازی ترکیب بتن خودتراکم استفاده میشود. مقدار خمیر مواد پوزولانی با استفاده از NF EN 206-1 محاسبه میشود. نسبت آب به سیمان با توجه به نمودار موجود در شکل (13) تعیین میشود.

شکل 14 – نمودار نسبت آب به سیمان و مقاومت فشاری 28 روزه

شکل 15 فلوچارت طرح اختلاط ارائه شده توسط سیایبی

این روش حاوی سنگدانه بیشتر، چسباننده کمتر و نسبت ریزدانه به حجم ملات 60 درصد است. در نهایت یک طرح اختلاط با مقدار کمتری مادهی چسباننده و نسبت تقریباً بالاتری از ریزدانه به حجم ملات حاصل میشود.

جمع بندی مشخصات بتن خود تراکم

- طراحی طرح مخلوط براساس روش تجربی، به آسانی امکانپذیر است . با این حال، آزمایشهای آزمایشگاهی فشرده بر روی مواد اولیه موجود برای به دست آوردن نسبتهای مخلوط مناسب، مورد نیاز است.

- روش مقاومت فشاری روشی واضح و دقیق، برای به دست آوردن مقدار مواد اولیه ارائه میدهد. این روش در عین حال نیاز به طرحهای آزمایشی را به حداقل میرساند. علاوه بر این، دانهبندی درشتدانه، ریزدانه و نسبت مواد پوزولانی در خواص بتن خودتراکم را در نظر میگیرد. با این وجود، این روش برای دستیابی به طرح مخلوط بهینه نیاز به اصلاح و تغییر مقدار برای همه مواد دارد.

- روش انباشتگی سنگدانه، عمدتاً روابط بین خمیر و سنگدانه را در نظر میگیرد. از این رو، این روش سادهتر بوده و به مقدار کمتری از چسبانندهها نیاز دارد. اگرچه بتن خودتراکم تولید شده بر اساس این روش تمایل به جداشدگی بیشتری داشته، که در فرآیند ساخت و ساز میتواند مشکلساز باشد.

- مدل مبتنی بر رئولوژی خمیر، میتواند کار آزمایشگاهی و مواد را کاهش دهد و زمینه را برای کنترل کیفیت و توسعه بیشتر مواد افزودنی جدید معدنی و شیمیایی فراهم کند.