انجام 4 آزمایش بر روی بتن تازه و سخت شده که افزودنی های بتن در آن استفاده شده است!

برای اجرای یک بتن با عملکرد درازمدت، باید بتن خواص منحصربفرد و ویژهای داشته باشد. چرا که در اکثر پروژه ها، مهندسان نیازمند تضمین کیفیت بتن می باشند. تضمین کیفیت نیازمند برنامه برای ارتقای نتایج آزمایشهای بتن است. امروزه ساخت بتنهای خاص با افزودنی های بتن (بتن SCC، RCC، UHPC و ….) بدون انجام آزمایش بر روی آن غیر ممکن بوده یا بعبارتی دیگر اجرای بتنهای خاص بدون در نظر گرفتن دادههای موجود در استاندارد های مختلف جهت ساخت بتن، دشوار میگردد.

آزمایشهای طراحی شده برای بتن تازه، جهت آسان نمودن اجرای آن است. در ادامه توضیحات مختصری در رابطه با برخی از آزمایشهای متداول که در هر پروژه انجام میگردد توضیح داده شده است.

اهمیت انجام آزمایش

هدف از انجام آزمایش بر روی بتن به کارگیری مصالح مصرفی مناسب، متناسب با شرایط مکان و زمان بتنریزی میباشد. به طور مثال در فصل تابستان به دلیل گرمای زیاد هوا و اثرگذاری آن روی هیدراتاسیون سیمان نیاز است تا حفظ روانی آن مورد بررسی قرار بگیرد. از این قبیل موارد در ساخت و آزمایشات بتن زیاد است. لذا حتماً باید قبل از اجرای بتن، آزمایشات مورد نیاز بر روی بتن انجام شود.

آزمایشات بتن

آزمایشات بتن به دو دسته، آزمایش بر روی بتن تازه و آزمایش بر روی بتن سختشده تقسیمبندی میشود. در ادامه توضیحات مختصری راجع به برخی آزمایشات که معمولاً در پروژههای عمرانی نیاز به بررسی میباشد داده شده است.

آزمایش بر روی بتن تازه

- آزمایش اسلامپ

- آزمایش تعیین درصد هوا

- آزمایش تعیین وزن مخصوص

- آزمایش تعیین دمای بتن تازه

1- آزمایش اسلامپ

این آزمایش برای تعیین کارایی و جریانپذیری بتن مورد استفاده قرار میگیرد. بر اساس استاندارد ملی به شماره ۳۲۰۳ INSO، آزمایش اسلامپ برای بتنهایی که اسلامپ آنها بین ۱۰ تا ۲۱۰ میلیمتر میباشد کاربرد دارد. اگر اسلامپ بتن دارای مقادیر غیر از این محدوده باشد از روشهای دیگری جهت تعیین کارایی بتن تازه استفاده میشود. دستگاه اسلامپ دارای وسایل و مشخصات زیر است:

- قالب: شکل آن بصورت یک مخروط ناقص مطابق با شکل شماره 1 است.

- میله کوبه: جهت متراکم کردن بتن داخل قالب دارای ابعاد با قطر ۱۶±1 میلیمتر و طول 600±5 میلیمتر است.

- قیف: برای ریختن بتن به داخل قالب بر روی قالب قرار میگیرد.

- خط کش: جهت اندازه گیری

- صفحه فلزی: قالب اسلامپ بر روی آن قرار میگیرد.

- کمچه: جهت ریختن بتن به داخل قالب.

برای تعیین مقدار اسلامپ، قالب در سه لایه پرشده و هر لایه با ۲۵ ضربه توسط میله متراکم میگردد. بعد از پر شدن قالب اسلامپ، سطح بتن، باید صاف شود. در انتها قالب باید در مدت 5 تا 10 ثانیه به سمت بالا کشیده شود. همچنین تمامی این مراحل نباید بیشتر از 150 ثانیه طول بکشد. برای مقدار اسلامپ، اختلاف بین بالاترین نقطه از بتن تازه با سطح قالب را اندازهگیری میکنند (شکل شماره 2).

2- تعیین درصد هوا

این آزمایش با توجه به تغییر حجم بتن بر اثر تغییر فشار تعیین میگردد. این آزمایش زمانی که از مواد شیمیایی ساختمان اعم از: روان کننده بتن و یا حبابسازها استفاده میشود به کار میرود. برای تعیین درصد هوای بتن تازه میتوان از دو روش هواسنج نوع A و هواسنج نوع B استفاده کرد.

روش A: این روش با توجه به شکل شماره 3، بتن در سه لایه در ظرف اندازهگیری ریخته شده و هر لایه با 25 ضربه کوبه متراکم میشود. سپس مقداری آب تا ارتفاع مشخصی روی بتن تازه ریخته و در اثر تحت فشار قرار دادن، مقداری از حجم آن کاسته میشود. از این طریق مقدار درصد هوای بتن تازه اندازه گیری میشود.

روش B: اساس کار این روش بدین صورت است که با توجه به حجم معینی از هوا، تحت فشار مشخصی قرار گرفته و با حجم نامعین هوای موجود در تازه در محوطه کاملاً نفوذناپذیر به حالت تعادل قرار میگیرد. از این طریق مقدار درصد هوا در فشار تعادل محاسبه میگردد (شکل شماره 4).

3- تعیین وزن مخصوص بتن تازه

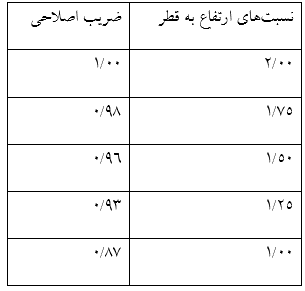

برای تعیین وزن مخصوص بر اساس استاندارد ملی به شماره INSO 3821، ظرف قالب باید مطابق با جدول شماره 1 باشد. برای انجام آزمایش بتن در سه لایه ریخته شده و هر لایه نیز ۲۵ ضربه، توسط کوبه متراکم میشود. البته این روش برای بتنهایی که دارای اسلامی بیش از ۷۵ میلیمتر دارند کاربرد دارد. برای بتنهای دارای اسلامپ بین ۲۵ تا ۷۵ میلیمتر میتوان هم از روش کوبه و هم از روش لرزش جهت متراکم کردن آن استفاده کرد. برای بتن های با اسلامپ کمتر ۲۵ میلیمتر باید از میز لرزش جهت متراکم کردن بتن استفاده نمود.

با توجه به حجم ظرف موجود و وزن بتن، میتوان وزن مخصوص را تعیین کرد.

4- تعیین دمای بتن تازه

بر اساس استاندارد ملی ایران به شماره INSO 11268، وسیله اندازه گیری حداقل باید دو دقیقه در داخل بتن قرار بگیرد و نباید این زمان از ۵ دقیقه بیشتر شود. در هنگام اندازه گیری نیز وسیله دماسنج، باید حداقل 75 میلیمتر در بتن فرو رود تا جواب واقعی و دقیق بدهد.

آزمایش بر روی بتن سختشده

در مورد پذیرش یا عدم پذیرش کیفیت بتن، لازم است بتن به سن ۲۸ روز رسیده باشد؛ چرا که بتن بر اساس مقاومت فشاری 28 روزه، طراحی میگردد. در بخش زیر برخی از آزمایشهای مخرب و غیر مخرب را که در محل پروژه انجام میدهند توضیح داده شده است.

- آزمایشهای غیرمخرب

- تعیین مقاومت فشاری

- آزمایش تعیین سختی سطح به روش چکش اشمیت

- آزمایش تعیین مقاومت الکتریکی چهار نقطهای بتن

- آزمایشهای مخرب

- آزمایش تعیین پتانسیل خوردگی به روش نیمپیل (Half Cell)

- مغزهگیری از بتن

تعیین مقاومت فشاری

مقاومت فشاری بر اساس استاندارد INSO 1608-3، آزمونهها باید مکعبی، استوانهای و یا مغزهگیری شده باشد. این آزمون، مهمترین مشخصه بتن از نظر مهندسان برای کنترل کیفیت بتن میباشد. این آزمایش برخلاف دیگر آزمایش به راحتی نمونهگیری و قابل اندازهگیری میباشد. از مهمترین عوامل موثر بر مقاومت فشاری، نسبت آب به سیمان و تخلخل بتن میباشد.

هرچه نسبت آب به سیمان کمتر باشد مقاومت فشاری آن افزایش پیدا میکند. همچنین طبق تحقیقات انجام شده توسط محققان به ازای هر یک درصد حباب هوا، حدود ۵ درصد از مقاومت فشاری آن کاسته میشود. تعیین مقاومت فشاری باید بر اساس نمونه استوانه استاندارد با ابعاد ۱۵ در ۳۰ سانتیمتر باشد. اگر در کارگاه نمونه اخذ شده مکعبی باشد باید بر اساس آییننامه و ضرایب آن، مقاومت فشاری نمونه مکعبی به نمونه استوانهای استاندارد تبدیل شود.

آزمایش تعیین سختی سطح به روش چکش اشمیت

این آزمایش بر خلاف ساده بودن دارای محدودیت هایی از قبیل نوع سیمان، سن نمونه، نرمی سطح مورد آزمایش، اندازه و شکل نمونه، رطوبت داخلی و خارجی نمونه، کربناتاسیون سطح بتن و غیره است، که نتایج آزمایش را تحت تأثیر قرار میدهد. چکش میتواند بصورت افقی، عمودی و یا با هر زاویهای بر سطح وارد شود، اما برای هر زاویه خاص باید کالیبراسیون انجام شود.

آزمایش تعیین مقاومت الکتریکی چهار نقطهای بتن

با انجام این آزمایش میتوان، نتایج مفیدی در خصوص مقاومت بتن در رويارويي با عوامل مهاجم بدست آورد. بر طبق این آزمایش، با تغيير فرکانس جريان الکتريکي ميتوان به مقاومت حقيقي بتن دست يافت. بر اساس معیارهای موجود در آیین نامه (ACI 222)، خطر خوردگي بر اساس مقاومت الکتريکي به چهار بخش مطابق با جدول شماره 2 تقسيم ميشود:

آزمایش تعیین سرعت موج در بتن با استفاده از دستگاه التراسونیک

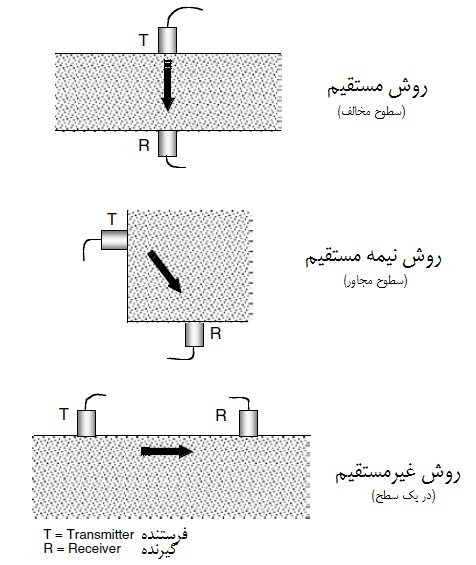

روش سرعت موج بر اساس اندازهگیری سرعت پالسهایی است که توسط فرستنده از یک طرف بتن ارسال و توسط گیرنده از طرف دیگر بتن دریافت میگردد. این آزمایش رابطه مستقیمی با مدول ارتجاعی و چگالی بتن دارد، لذا روش سرعت تپش فراصوتی برای ارزیابی کیفیت بتن و تعیین یکنواختی بتن در سازه مناسب میباشد. این آزمایش به سه روش قابل اندازه گیری میباشد: آرایش ها شامل انتقال مستقیم، انتقال نیمه مستقیم و انتقال غیرمستقیم. در شکل شماره 5 میتوانید این آرایشها قابل مشاهده میباشد.

آزمایش تعیین پتانسیل خوردگی به روش نیمپیل (Half Cell)

انجام این آزمایش محدودیتی از لحاظ ضخامت و یا اندازه المان سازه ندارد. همچنین در هر زمان از عمر سازه میتوان این آزمایش را انجام داد. برا یانجام آن یک سمت سیم دستگاه به میلگرد متصل شده و سر دیگر آن بر روی نقاط مورد نظر که نیاز به بررسی دارد قرار داده میشود. نکته قابل ذکر این است که شبکه آرماتور باید بهم پیوسته باشد تا نتایج قابل اعتمادی بتوان از دستگاه دریافت نمود.

بر اساس معیاری که در استاندارد ASTM C876 آمده است، با توجه به مقدار پتانسيل اندازهگيري شده در يک ناحيه با استفاده از الکترود CU/CUSO4، احتمالات زير متصور است:

- mV 200- < پتانسيل: با احتمال بيش از 90 درصد، هيچ خوردگي آرماتور در زمان آزمايش وجود ندارد.

- mV 200- > پتانسيل > mV350- : فعاليت خوردگي در آن ناحيه نامشخص است.

- mV 350- > پتانسيل: با احتمال بيش از90 درصد در آرماتور آن ناحيه در زمان آزمايش خوردگي وجود دارد.

و درصورتی که آزمایش با استفاده از الکترود Ag/AgCl انجام پذیرد احتمالات زیر وجود دارد:

- mV 83- < پتانسيل: با احتمال بيش از 90 درصد، هيچ خوردگي آرماتور در زمان آزمايش وجود ندارد.

- mV 83- > پتانسيل > mV233- : فعاليت خوردگي در آن ناحيه نامشخص است.

- mV 233- > پتانسيل: با احتمال بيش از 90 درصد در آرماتور آن ناحيه در زمان آزمايش خوردگي وجود دارد.

مغزهگیری از بتن

این آزمایش در صورتی انجام میگیرد که نتایج مقاومت فشاری آزمونههای اخذ شده از بتن تازه به حد مطلوب مقاومت خود نرسیده باشند و نمونهای برای انجام تست مقاومت فشاری در سنین بالاتر موجود نباشد. لازم به ذکر است در سنین پایین بهتر است از بتن سازه، مغزهگیری انجام نگیرد چراکه مغزهگیری باید وقتی انجام شود که بتن به اندازه ای از مقاومت رسیده باشد تا عملیات مغزهگیری به پیوند بین ملات و سنگدانه آسیبی وارد نکند.

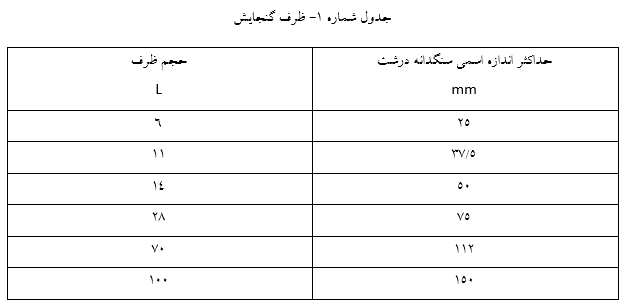

معمولاً مقاومت مغزهها کمتر از مقاومت استوانههایی هستند که در شرایط استاندارد نگهداری شدهاند. با توجه به این مسأله عموماً از ضرایب اصلاح استفاده میشود. ارتفاع استاندارد نمونه به اندازه دو برابر قطر آن میباشد به همین جهت مغزههایی که نسبت ارتفاع به قطر آنها کمتر از یک باشد باید بر اساس استاندارد ASTM C42 و آیین نامه بتن ایران (آبا)، مطابق جدول شماره 3، اصلاح گردد.

جدول شماره 3- ضرایب اصلاح نمونهها طبق استاندارد ASTM C42