پودر قابل پخش پلیمری و مواد پلیمری پراکنده کننده

توسعه سریع صنعت ساخت و ساز باعث شد تا از طریق اصلاح ریزساختار سیمان هیدراته، به دنبال بهبود خواص اساسی بتن و غلبه بر محدودیت های آن مانند شکنندگی، دوام کم و ظرفیت کرنش ناکافی باشیم. در سالهای اخیر، نوآوریها در ساخت و ساز ساختمان پیشرفت قابلتوجهی داشته است و تحقیقات بر روی مواد مبتنی بر سیمان با کارایی بالا برای مقابله با نیازهای صنعت بیشتر شده است. یکی از امکانات بهبود عملکرد بتن از جمله مقاومت و دوام، وارد کردن پلیمرها مانند پودر قابل پخش پلیمری به ماتریس سیمانی است.

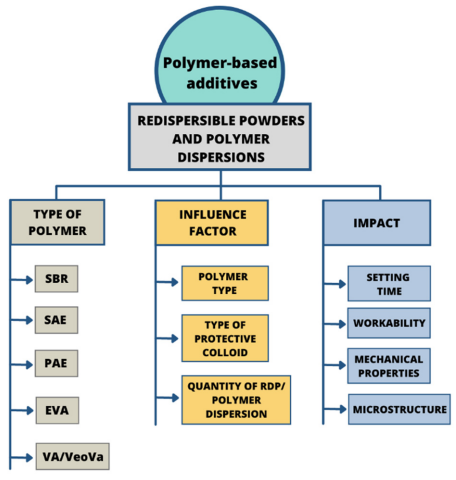

کامپوزیت های سیمان-پلیمر با جایگزینی تمام یا بخشی از بایندر هیدرات سیمان با پودر قابل پخش پلیمری ایجاد می شوند. بتن اصلاح شده با پلیمر اولین بار در دهه 1990 معرفی شد و معمولاً به عنوان یکی از مصالح ساختمانی معمولی استفاده می شود. امروزه از انواع و اشکال مختلف پلیمرها به عنوان افزودنی های شیمیایی و افزودنی بتن استفاده می شود (شکل 1).

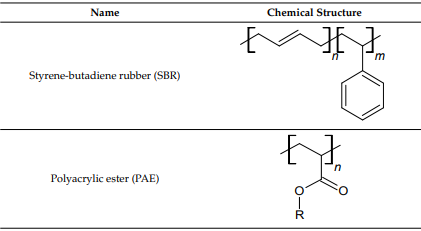

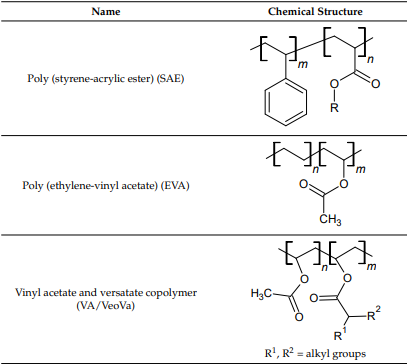

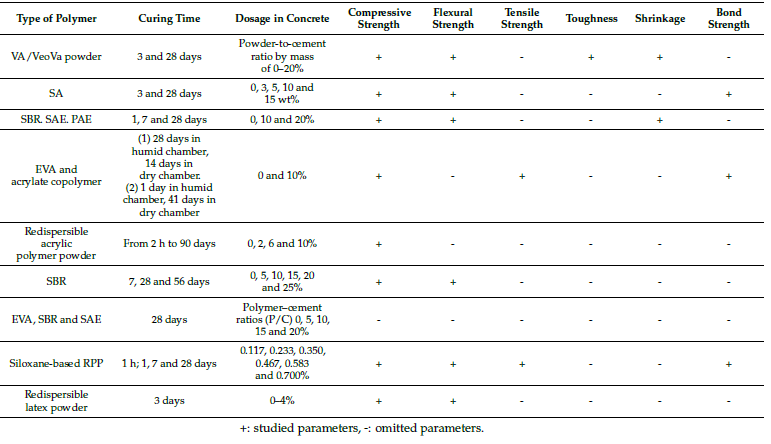

از جمله افزودنی بتن پرمصرف میتوان به پلیمرهایی با ساختار شیمیایی متفاوت مانند پلی وینیل استات، اتیلن-وینیل استات، کوپلیمرهای استایرن-بوتادین، استایر استایرن-اکریلیک و پلی اکریلیک اشاره کرد که در جدول 1 ارائه شده است.

در حال حاضر پلیمرها (پودر قابل پخش پلیمری) در سیمان به اشکال مختلف مانند لاتکس، رزین مایع، پودرهای قابل پخش مجدد و همو یا کوپلیمرهای محلول در آب استفاده می شوند. با توجه به اینکه نوع پلیمر مورد استفاده در فرآیند ساخت بر خواص کامپوزیت حاصل تأثیر می گذارد، انتخاب نوع و فرم پلیمر به کاربرد مورد نظر بتن بستگی دارد و با خواص مورد نظر آن مانند مقاومت، شیمیایی مرتبط است.

در ابتدا ملات و بتن اصلاح شده با پلیمر با افزودن یک پلیمر به شکل لاتکس یا امولسیون به ترکیب مبتنی بر سیمان ساده در طول فرآیند اختلاط تولید شدند. مزیت اصلی لاتکس های پلیمری توانایی آنها در ایجاد لایه های پلیمری انعطاف پذیر پس از آبگیری و همچنین ایجاد چسبندگی مناسب در مواد سیمانی است.

همانطور که قبلا ذکر شد، سیستم های پلیمری پایه آب به منظور بهبود خواص بتن معمولی و کمک به افزایش مقاومت مکانیکی ، بهبود کارایی و دوام، کاهش جذب آب و کاهش تخلخل کل استفاده می شود. امکان امولسیون مجدد در شرایط قلیایی مرطوب یکی از محدودیت های این پلیمرها می باشد. کامپوزیت های سیمان-پلیمر به دلیل خواص برتر در کاربردهای مختلفی مانند ملات های تعمیری، غشاهای ضد آب، ترکیبات خود تراز و چسب های کاشی استفاده می شوند.

مکانیسم تشکیل فیلم پلیمری در یک ماتریس سیمانی

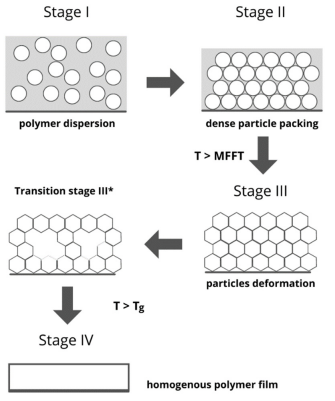

تشکیل فیلم پلیمری یک پدیده چند مرحله ای است که در آن چهار مرحله از هم متمایز شده است (شکل 2). در مرحله اول، ذرات پلیمری در آب (حلال) پراکنده می شوند. تبخیر آب منجر به تجمع ذرات پلیمری و تشکیل مرحله دوم می شود که شامل یک منطقه ی بسته بندی شده پلیمری نزدیک با آب محبوس شده می شود. مرحله بعدی نتیجه بیرون راندن آب از بینابین توسط فرآیندهای هیدراتاسیون و تبخیر است و با لایه متراکم شش ضلعی و تغییر شکل مشخص می شود.

خواص مکانیکی مواد مبتنی بر پودر قابل پخش پلیمری (سیمان-پلیمر)

پودرهای پلیمری قابل پخش مجدد مخلوط شده با آب، پراکندگی همگن با ویژگی هایی مشابه پلیمر اصلی پراکنده شده در آب ایجاد می کنند. تشکیل فیلم پلیمری در نتیجه ادغام ذرات لاتکس منفرد پس از آبگیری آنها است. این مواد شیمیایی طوری طراحی شده اند که فقط یک بار پراکنده شوند. به همین دلیل اگر بتن سخت شده دوباره خیس شود، بدون تغییر می مانند. در واقع، لایه های تشکیل شده چسبندگی افزایش یافته را در حالت تازه و چسبندگی در حالت سخت شده نشان می دهند.

پلیمرها به عنوان ماده افزودنی بتن می توانند پارامترهای اساسی بتن مانند خواص مکانیکی، جریان پذیری ملات تازه، ضد نفوذپذیری و مقاومت در برابر یخ زدگی و ذوب شدن و همچنین ضد خوردگی را بهبود بخشند. نتایج تحقیقات نشان می دهد که افزودن پلیمرها به ماتریس سیمانی به طور قابل توجهی ریزساختار آن و قدرت فعل و انفعالات فیزیکی و شیمیایی در فاز سیمانی را تغییر می دهد.

علاوه بر این، به طور کلی توافق شده است که افزودنی های پودرهای پلیمری بر چندین ویژگی بتن مانند مقاومت در برابر یخ زدگی، نفوذپذیری آب، مدول الاستیسیته و مقاومت در برابر خوردگی تأثیر می گذارد.

نفوذپذیری آب و شرایط عمل آوری از مهم ترین عواملی هستند که می توانند منجر به زوال خواص مکانیکی و متعاقباً بر عمر مفید بتن شوند.

سه پلیمر – اتیلن-وینیل استات (EVA)، لاستیک استایرن- بوتادین و استر استایرن-وینیل اکریلیک- در شرایط عمل آوری استاندارد، خشک، آب و دمای بالا (70 درجه سانتیگراد) مورد آزمایش قرار گرفتند. چسبندگی در بتن اصلاح شده توسط پلیمرها، هم به نوع پلیمر و هم به شرایط عمل آوری بستگی دارد. حداکثر چسبندگی در کشش بتن با استفاده از EVA در شرایط عمل آوری استاندارد به دست آمد. شرایط خشک شدن، زمان خشک شدن مناسب برای تشکیل فیلم پلیمری را فراهم می کند. با این حال، در شرایط مرطوب، فیلم پلیمری به طور یکنواخت در ماتریس سیمانی پراکنده نشد و ساختار شبکه سه بعدی را به طور کامل تشکیل نداد. در نتیجه، چسبندگی در کشش پس از عمل آوری در آب کمتر بود.

تأثیر افزودن پودر پلیمری قابل پخش مجدد اکریلیک بر توسعه ریزساختار و خواص مکانیکی بتن با سخت شدن فوق العاده سریع بررسی شد. جنبه های اصلی بررسی مقاومت فشاری، رئولوژی، تکامل فاز هیدراتاسیون، تخلخل و انتقال مورفولوژیکی و همچنین زمان گیرش بود. نتایج بهدستآمده نشان دادهاند که افزودن یک پلیمر به عنوان افزودنی بتن زمان گیرش را به تأخیر میاندازد اما به طور قابلتوجهی ریزساختار سیستمهای سیمانی سختشونده فوقالعاده سریع را تقویت میکند. محققان نسبت بهینه پلیمر به سیمان را حدود 10 درصد محتوای مبتنی بر پلیمر در نتایج آزمایش مشخص کردند.

پودر EVA و اترهای سلولز را بر هیدراتاسیون فازهای سیمان پرتلند، به ویژه C3S و C3A بررسی شد. تصاویر میکروسکوپ با وضوح بالا اثرات افزودن پلیمر را بر هستهزایی و رشد هیدراتها نشان داد. ذرات کوپلیمر EVA تمایل به تجمع در اطراف دانههای C3S در طول فرآیند هیدراتاسیون دارند و به نظر میرسد به عنوان مکانهای هستهزایی برای فاز CSH عمل میکنند. با این حال، ورود EVA به ماتریس سیمانی نیز دارای یک اشکال قابل توجه است و از تشکیل اترینگایت در اولین ساعات هیدراتاسیون سیمان جلوگیری می کند.

وینیل استات و کوپلیمر ورستات (VA/VeoVa) در مقایسه با سایر کوپلیمرهای حاوی گروههای وینیل استات مقاومت بهتری در برابر هیدرولیز قلیایی دارد. علاوه بر این، پودر VA/VeoVa اثرات کاهش آب خوبی دارد و حفظ آب را در ملات سیمان نشان می دهد. در نتیجه، چقرمگی بتن به طور قابل توجهی بهبود یافته و نرخ انقباض کاهش می یابد. علاوه بر این، وجود پودر VA/VeoVa گیر افتادن هوا را تسهیل می کند و منجر به افزایش محتوای هوای کل در ملات تازه می شود.